La sede globale

Produciamo e assembliamo in tutto il mondo in oltre dieci stabilimenti. Al fine di assicurare sempre la massima qualità la nostra sede centrale ad Harsewinkel collabora strettamente con le sedi internazionali, in partnership e sullo stesso piano.

Venti gradi sotto zero e pioggia mista a neve: quando, nel gennaio 2018, Lisane Volkeri è arrivata allo stabilimento CLAAS di Omaha, nella città americana faceva così freddo che la porta d'ingresso allo stabilimento era bloccata dal ghiaccio. «Per me le temperature sono state un vero shock, ma le colleghe e i colleghi mi hanno accolta con grande calore», racconta l'ingegnere trentunenne e sorride.

La calorosa accoglienza era particolarmente importante perché il team doveva prepararsi ad affrontare un compito immenso. Lo stabilimento di Omaha doveva essere predisposto per la produzione in serie di una, a quel tempo, nuova serie di mietitrebbie LEXION, con il numeri di modello 8900-5300, e questo a soli pochi mesi dal primo assemblaggio del prototipo nella sede di Harsewinkel.

L'obiettivo era di produrre la macchina nella sede statunitense dopo due anni, con la stessa qualità con cui veniva prodotta nella sede centrale, sebbene Omaha si trovi in linea d'aria a 7.000 km da Harsewinkel.

Made by CLAAS

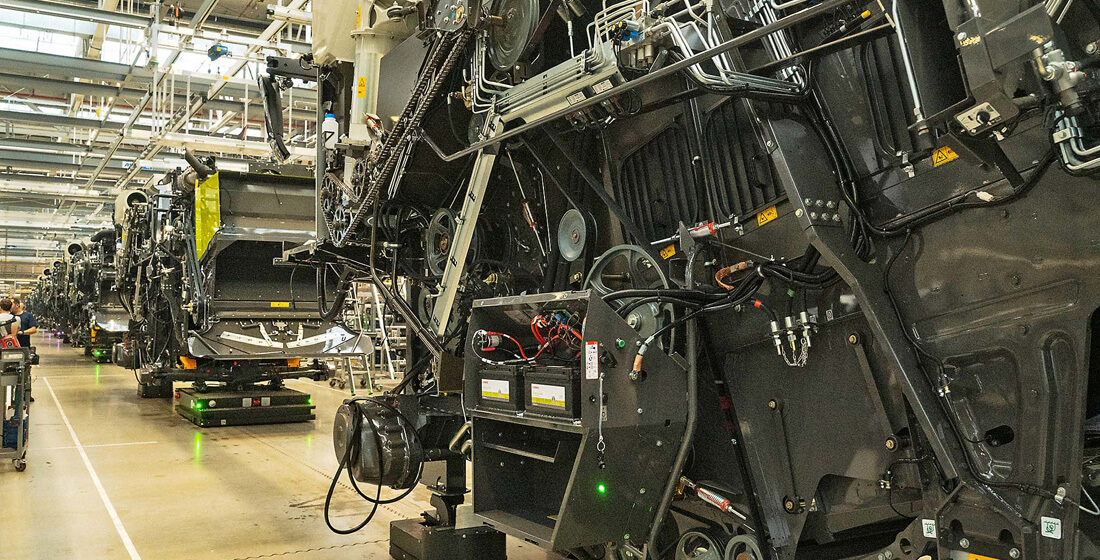

Molti associano da sempre Harsewinkel con la società CLAAS. La piccola città nella regione tedesca dello Müsterland è sede dell'azienda dal 1919. Dal 1936 sono state prodotte qui oltre 450.000 mietitrebbie. Attualmente circa 2.300 collaboratori lavorano qui su una superficie di 400.000 m2. È qui che vengono costruite, tra l'altro, le grandi mietitrebbie LEXION, la trincia JAGUAR e il potente trattore XERION.

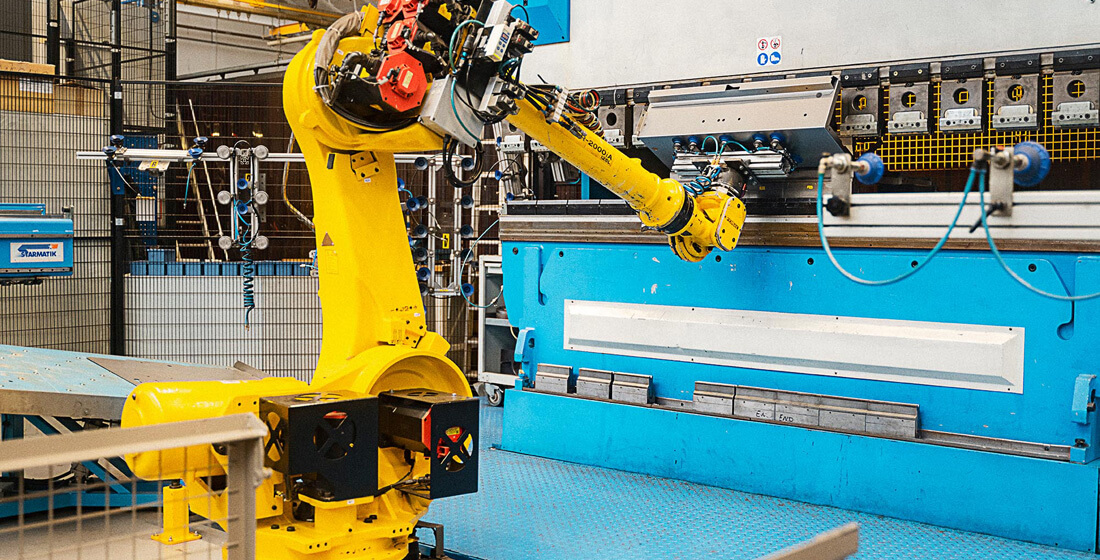

Anche grazie al progetto di modernizzazione "SynPro 2020", lo stabilimento è uno dei più moderni per la produzione di mietitrebbie e trince a livello internazionale. Gli intelligenti cicli di produzione e i processi di controllo sono considerati esemplari.

Tuttavia CLAAS non è solo Harsewinkel. Gli oltre dieci stabilimenti nel mondo, attualmente gestiti dal Gruppo – ad esempio in Cina, Francia, Ungheria e USA –, operano allo stesso livello della sede centrale. «Per noi è importante che tutte le nostre macchine siano "made by CLAAS", indipendentemente da dove vengono prodotte, e che tutte soddisfino al 100% i nostri criteri di qualità », afferma Jan-Hendrik Moh, membro della Direzione del Gruppo.

Struttura della sede – Passo dopo passo

Bernd Schapmann, direttore della linea principale di montaggio delle mietitrebbie a Harsewinkel, condivide con altri la responsabilità di assicurare che CLAAS resti fedele alla sua filosofia aziendale in tutto il mondo. Lavora da 32 anni per il Gruppo e ha seguito la costruzione di molti stabilimenti nel mondo. «Ogni stabilimento ha lo stesso valore», spiega «Applichiamo ovunque gli stessi criteri CLAAS per la gestione della qualità».

Ciò è assicurato anche dal modo in cui lo stabilimento viene portato, passo dopo passo, alla produzione indipendente. I nuovi stabilimenti iniziano con il cosiddetto stadio "Semi knocked down". Ciò significa che i collaboratori montano i singoli componenti su una macchina quasi ultimata, che viene fornita da un altro stabilimento. Harsewinkel li assiste in tutto e per tutto in questo processo, ad esempio con elenchi dei pezzi e piani operativi.

A questa fase segue lo stadio "Completely knocked down". In questo caso viene fornita solo una parte dei componenti e dei gruppi costruttivi al nuovo stabilimento. Un'ulteriore parte dei componenti viene acquistata da fornitori locali. La localizzazione rappresenta lo stadio successivo: lo stabilimento acquisisce solo singoli componenti da altri stabilimenti CLAAS, per la maggior parte dei pezzi si rivolge a una rete locale di fornitori. L'ultimo passo dello sviluppo viene raggiunto quando la nuova sede può contare su ottimi fornitori, da cui anche altri stabilimenti CLAAS possono acquistare i loro componenti.

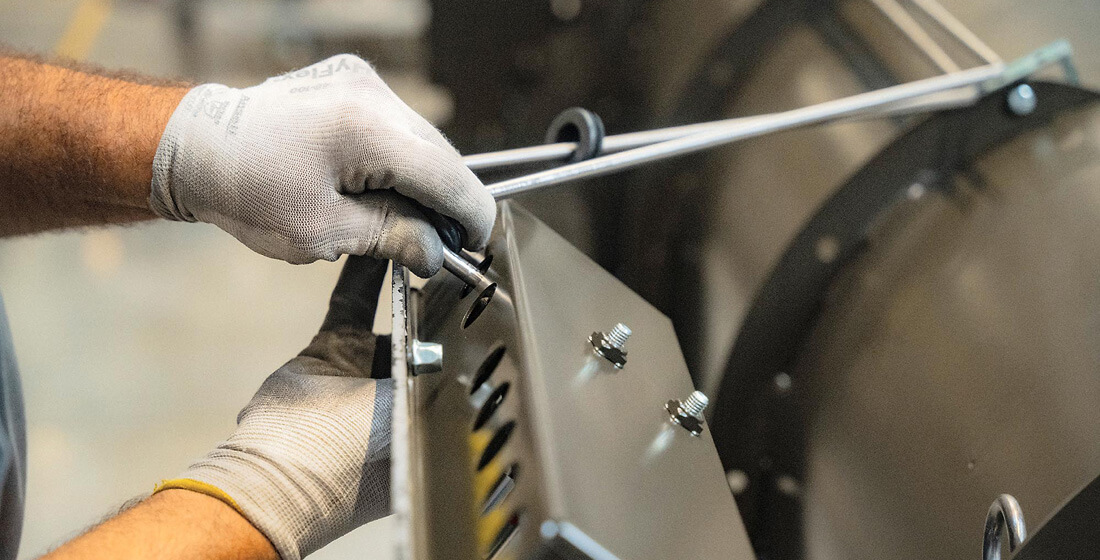

Nei primi anni la strutturazione di uno stabilimento di produzione viene seguita attentamente da Harsewinkel. Collaboratori esperti della sede centrale sono presenti sul posto e assistono in tutte le funzioni, ad esempio, a livello di direzione, pianificazione, produzione e controllo della qualità. Allo stesso tempo i collaboratori del nuovo stabilimento seguono una formazione ad Harsewinkel. «In questo contesto si tratta di sviluppare un concetto comune di standard di riferimento», spiega Schapmann. Ad esempio come si deve valutare un errore di verniciatura e come provvedere ad eliminarlo.

È importante chiarire che «Noi di Harsewinkel svolgiamo sempre una funzione di consulenza, mai direttiva», sottolinea Schapmann. «Se i colleghi hanno bisogno di aiuto, siamo pronti ad assisterli, ma non siamo certo il "centro del mondo".

I nuovi fornitori vengono analizzati sotto ogni aspetto

Ciò vale anche per la gestione della qualità, una funzione presente in ogni sede, e i cui responsabili riferiscono sia nell'ambito della funzione di matrice sia a Peter Schonefeld nella funzione di Corporate. Lui è Senior Director Corporate Quality & CLAAS Excellence System e il suo luogo di lavoro è ad Harsewinkel.

Non si tratta tuttavia di istruzioni unilaterali. «La collaborazione è a livello di tutte le sedi», sottolinea Schonefeld. I responsabili del controllo della qualità comunicano regolarmente tra loro, concordano i valori target, ad esempio riguardo alle prestazioni dei fornitori, oppure lavorano insieme a progetti concernenti la qualità.

Se in una sede deve essere realizzato un nuovo prodotto o un nuovo sistema, i passi necessari – ad esempio per il controllo della qualità al ricevimento merci o il controllo della qualità lungo la linea di assemblaggio – vengono scelti nell'ambito di uno schema di processo adottato a livello di Gruppo.

Anche il controllo dei fornitori avviene secondo uno stesso schema applicato in tutte le sedi CLAAS nel mondo. I nuovi fornitori vengono esaminati attentamente nell'ambito di un auditing dettagliato e ad essere valutate sono la loro competenza tecnologica, la regolarità e affidabilità delle loro forniture e i loro dati finanziari.

I reparti di gestione della qualità delle diverse sedi collaborano anche quando la produzione è in corso, Se in uno stabilimento vengono riscontrate discrepanze al di sopra delle "parts per million", i responsabili della qualità decidono internamente chi deve occuparsi dell'eliminazione dell'errore presso i fornitori.

«Collaborazione sullo stesso piano»

Jan-Hendrik Moh, membro della Direzione del Gruppo, spiega in un'intervista come la sede centrale di Harsewinkel collabora con le sedi internazionali CLAAS.

Vai all'intervista con Jan-Hendrik MohrVisite reciproche

Prodotti sempre eccellenti – Questo è anche l'obiettivo del Reparto Tecniche di Controllo di Stephan Dohmann, il cui compito è di elaborare le procedure per il controllo delle macchine negli stabilimenti di tutto il mondo. «Il nostro obiettivo è che la messa in servizio di una macchina avvenga ad Harsewinkel e, ad esempio, ad Omaha seguendo una procedura identica.

Per raggiungere questo obiettivo, esperti di tecniche di controllo sono presenti nelle diverse sedi. Sono loro a stabilire in collaborazione con la sede centrale di Harsewinkel, ad esempio, come deve essere testato un determinato prodotto e quale software ed hardware deve essere utilizzato per questo controllo.

Inoltre, gli esperti di tecniche di controllo di Harsewinkel visitano regolarmente le sedi internazionali per presenziare ai controlli ed avere uno scambio di idee con i colleghi e le colleghe sul posto. Allo stesso modo i responsabili dei singoli stabilimenti visitano spesso la sede centrale di CLAAS per essere aggiornati sui cambiamenti effettuati nell'ambito delle tecniche di controllo e della messa in servizio delle macchine ad Harsewinkel.

«Nella maggior parte dei casi la pianificazione di base delle tecniche di controllo avviene oggi ancora ad Harsewinkel», spiega Dohmann.

Tuttavia, insieme assicuriamo che i prodotti consegnati abbiano sempre la stessa qualità CLAAS, indipendentemente dalla sede di produzione.

Anello di collegamento tra Harsewinkel ed Omaha

Anche Lisane Volkeri ha vissuto una collaborazione a pari livello durante il periodo trascorso ad Omaha. Quando è arrivata lì, nel 2018, la sede si trovava già nella fase di localizzazione. Si trattava quindi di predisporre la fabbricazione della, a quel tempo, nuova serie di LEXION 8900-5300 secondo le condizioni locali e con componenti di fornitori locali.

Il team, di cui faceva parte Volkeri, era composto da sei persone e doveva occuparsi tra l'altro della preparazione del lavoro. Quale gruppo costruttivo viene montato in un determinato punto della produzione, in che modo e con quale utensile? Quanto dura questa fase di assemblaggio? Il compito del team consisteva nel rispondere a queste domande e nel realizzare un piano di lavoro.

«In un certo senso ero l'anello di collegamento con lo stabilimento centrale», spiega Volkeri. «Conoscevo molte persone ad Harsewinkel e potevo fare da intermediaria per rispondere alla varie domande». Un certo numero di modelli di questa generazione di LEXION era già stato montato nello stabilimento tedesco, e quindi qui erano già stati affrontati determinati aspetti e raccolte alcune esperienze. Tuttavia anche il team di Omaha presentava sempre nuove soluzioni che erano interessanti per Harsewinkel.

«Ricordo ancora il momento in cui abbiamo girato la chiave e avviato la prima macchina assemblata», racconta Volkeri. «È stata una sensazione fantastica». Quando è ritornata ad Harsewinkel nell'ottobre 2019, il suo compito era terminato con successo e la nuova serie di LEXION è passata presto alla produzione in serie. Prossimamente vuole visitare il suo vecchio team ad Omaha con la speranza che l'inverno sia più caldo.